发布日期:2025-04-14 浏览:926

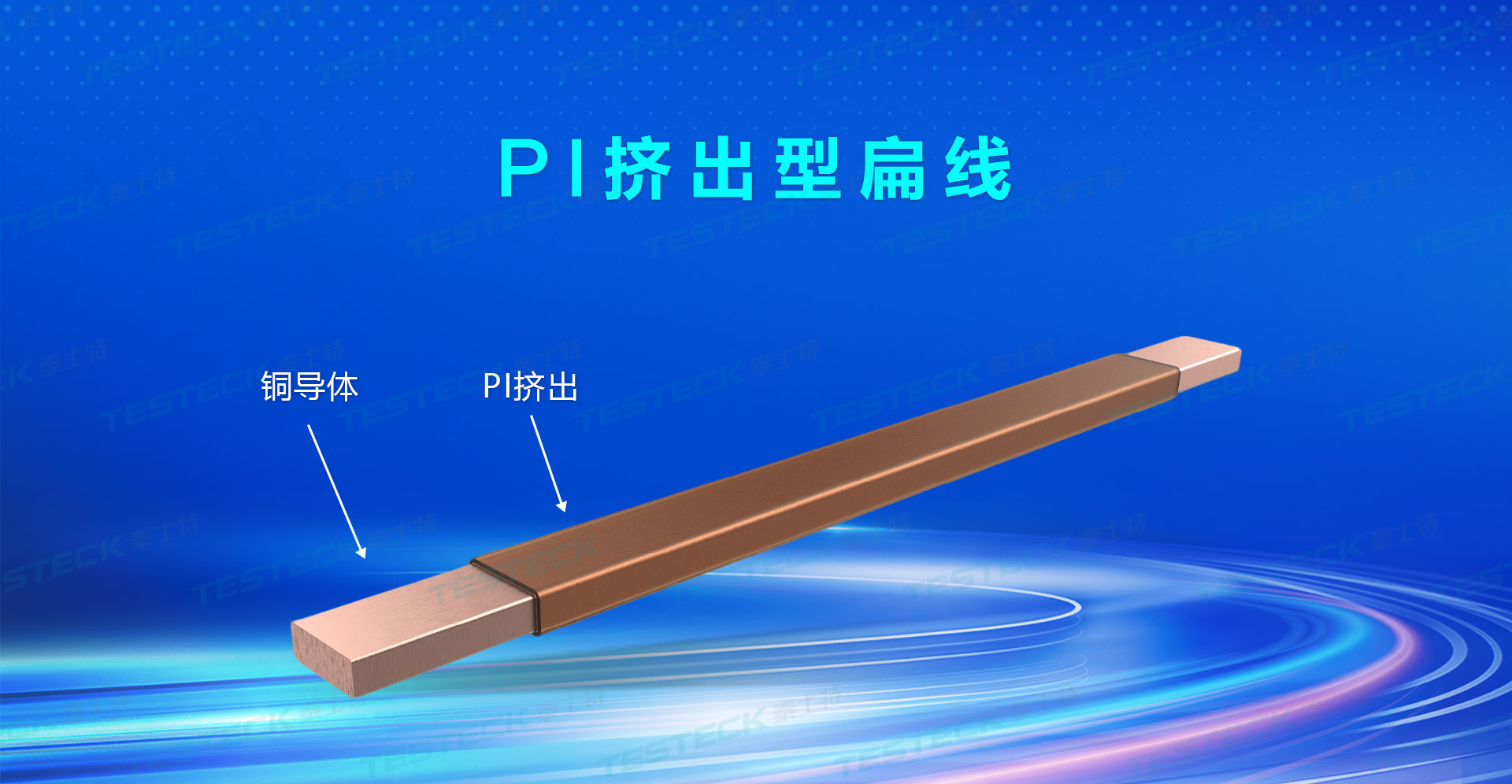

在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元件正面临高转速、高频次、宽温域、强电应力的极限挑战。传统绝缘材料(如绕包薄膜、涂覆漆层)在可靠性、轻薄化、环境适应性上的瓶颈日益凸显。作为电磁线领域的破局者,泰士特挤出型耐电晕聚酰亚胺铜扁线通过颠覆性的连续挤压成型工艺,将聚酰亚胺绝缘层与铜导体完美复合,为严苛工况下的机电系统提供了“0缺陷”解决方案。

改进电磁线绝缘工艺

传统聚酰亚胺绝缘铜扁线依赖绕包或涂覆工艺,存在绝缘层厚度不均、界面结合力弱、生产效率低等问题。而挤出型聚酰亚胺铜扁线采用连续致密挤压成型技术,实现三大核心突破:

材料-结构一体化:通过微米级精度设计,将聚酰亚胺颗粒直接挤压成连续均匀的绝缘层,与铜导体形成分子级结合,消除传统工艺的层间间隙。

全流程可控性:从原料熔融到成型冷却全程自动化,突破精度极限。

功能集成创新:在聚酰亚胺基体中引入纳米级耐电晕填料,经特殊改性后实现“绝缘+耐电晕+导热”多重性能叠加,满足高频脉冲环境下的长期稳定运行。

4大核心优势,梳理行业标杆

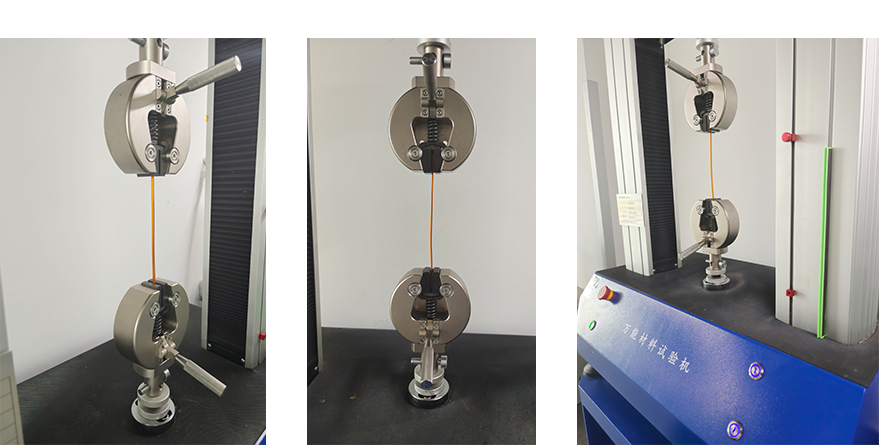

1超强附着:拉伸25%不脱裂,应对极端机械应力

传统绕包绝缘层在导体弯曲或拉伸时易出现分层、开裂,导致局部放电甚至短路。

泰士特试验现场

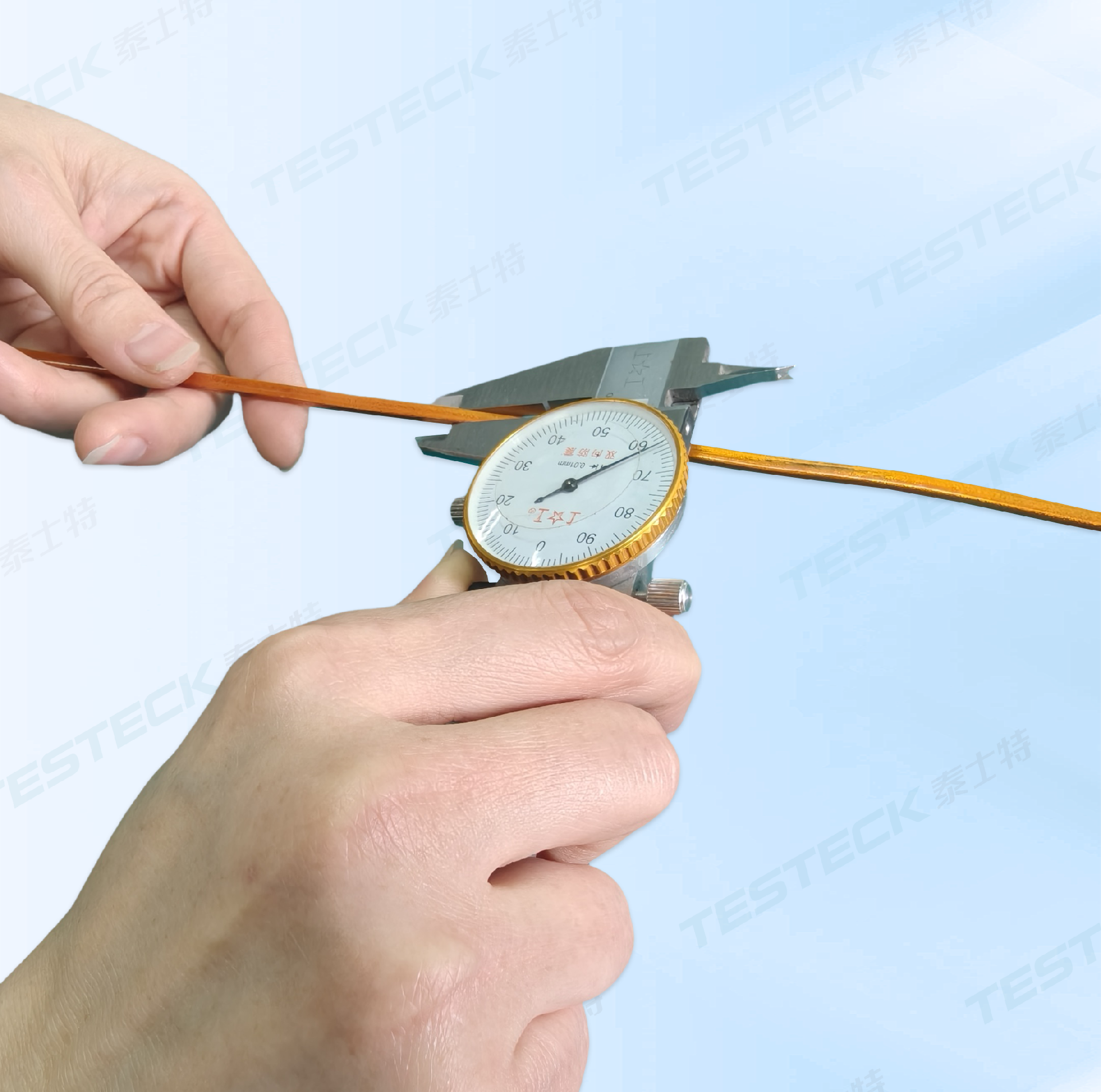

2、极致轻薄:0.08mm 超薄膜厚,释放空间与效率

凭借挤出工艺的精密控制,绝缘层厚度可做到0.08mm 甚至更薄(传统绕包工艺最低0.20mm),同等导体截面积下,电磁线整体外径减小 30%-40%。

泰士特测量现场

3、致密性好:PDIV和BDV值大大提升

绝缘层的致密度直接决定耐电晕性能。挤出型聚酰亚胺通过无针孔连续结构,将PDIV和BDV值大大提升,使其成为工业变频器、航空航天电机等高频场景的唯一选择。

4、宽温王者:-269℃~400℃,拓宽极限温度域该产品可在-269℃至260℃长期运行,短时耐受 400℃高温。无论是航空发动机附件电机的高温区,还是低温制冷设备的超导绕组,均能保持绝缘性能稳定,彻底打破 “低温脆化、高温软化” 的传统困境。继续观看

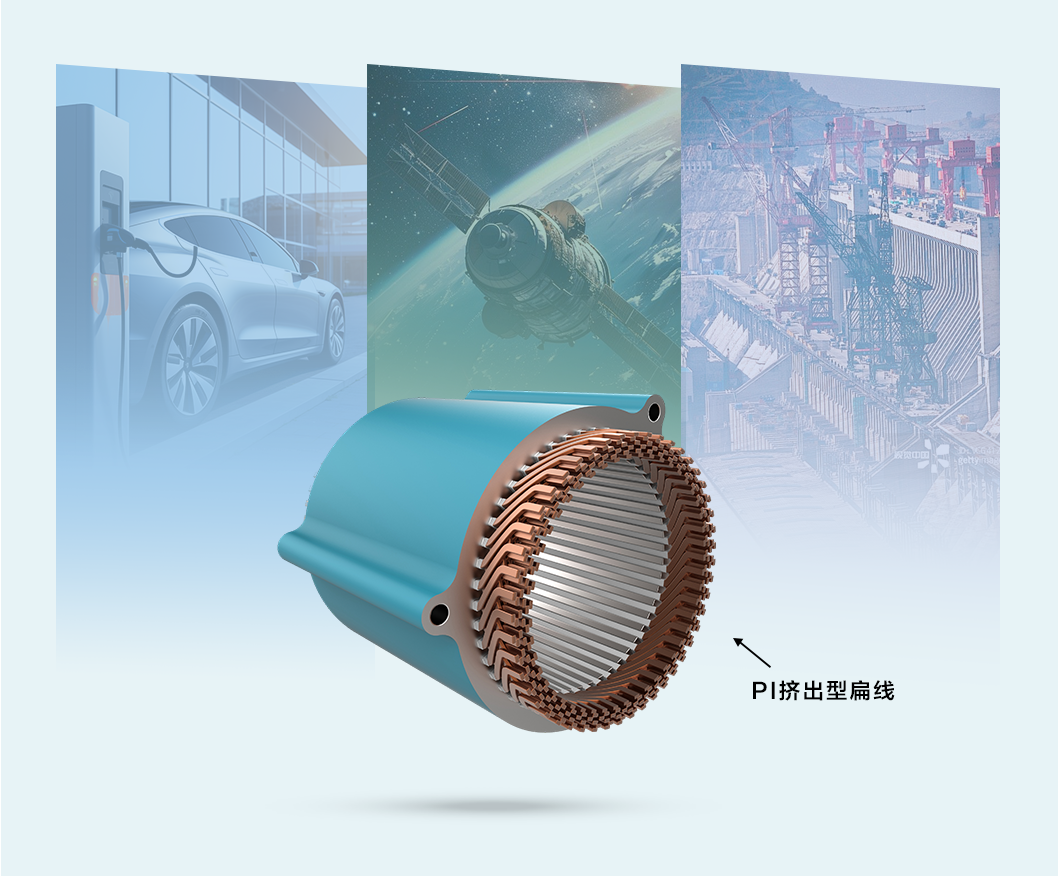

全场景适配:高端装备刚需选择

01.新能源汽车:低介损、耐电晕

在 800V 高压驱动电机中,绕组承受的脉冲电压峰值超过 1500V,传统绝缘材料易发生局部放电导致过早失效。挤出型聚酰亚胺铜扁线凭借高PDIV、低介损、耐电晕特性,提升电机效率。

02.航空航天:轻量化与高可靠性

在航空电机与航天电磁阀中,该产品的超薄尺寸(减重 15%)+ 宽温适应(-269℃~260℃)+ 抗辐射特性无可替代。

03.工业与能源:挑战极限工况

光伏/风电逆变器:在高频 IGBT 驱动下,耐电晕性能确保长期无故障运行,降低运维成本;

高速牵引电机:耐机械振动与高温特性,满足高铁、轨交电机的严苛要求;

特种变压器:超薄绝缘实现高功率密度,适用于舰载、高原等极端环境。

当高端装备制造业向“更高功率密度、更宽温度范围、更强电应力耐受”进化,电磁线作为核心基础元件,正从“被动适配”走向“主动赋能”。挤出型耐电晕聚酰亚胺铜扁线的诞生,不仅是一款产品的突破,更是一场从材料工艺、设计理念的革新。

在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-02-04在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-01-30在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-01-28在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-01-23在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-01-19在新能源汽车、航空航天、工业变频等高端装备领域,电机与电磁元... ...

2026-01-17